Analýza nového vývojového trendu technológie tepelného spracovania pre automobilové spojovacie prvky

1. Vplyv procesu tepelného spracovania na zlepšenie únavovej pevnosti skrutiek

Po dlhú dobu automobilový priemysel sponkas dominovali základné charakteristiky širokej škály odrôd, typov a špecifikácií. Jeho výber a použitie zahŕňa štrukturálnu analýzu, návrh spojov, analýzu porúch a únavy, požiadavky na koróziu a montážne metódy atď. Tieto faktory do veľkej miery určujú konečnú kvalitu a spoľahlivosť automobilových produktov.

Únavová životnosť automobilových vysokopevnostných skrutiek bola vždy dôležitou otázkou. Údaje ukazujú, že väčšina porúch skrutiek je spôsobená únavovým porušením a neexistujú takmer žiadne známky únavového zlyhania skrutky. Preto pri výskyte únavového zlyhania pravdepodobne dôjde k veľkým nehodám. Tepelné spracovanie môže optimalizovať vlastnosti spojovacích materiálov a zvýšiť ich únavovú pevnosť. Vzhľadom na rastúce požiadavky na použitie skrutiek s vysokou pevnosťou je dôležitejšie zlepšiť únavovú pevnosť materiálov skrutiek tepelným spracovaním.

1. Iniciácia únavových trhlín v materiáloch

Miesto, kde únavová trhlina začína prvýkrát, sa nazýva zdroj únavy. Zdroj únavy je veľmi citlivý na mikroštruktúru svorníka a môže iniciovať únavové trhliny vo veľmi malom rozsahu, vo všeobecnosti v rozmedzí 3 až 5 veľkostí zŕn. Hlavným problémom je kvalita povrchu skrutky. Zdroj únavy, väčšina únavy začína od povrchu skrutky alebo podpovrchu. Veľký počet dislokácií, niektoré legujúce prvky alebo nečistoty v kryštále materiálu skrutky a rozdiel v pevnosti na hranici zŕn môžu viesť k iniciácii únavovej trhliny. Štúdie ukázali, že únavové trhliny sú náchylné na výskyt v nasledujúcich miestach: hranice zŕn, povrchové inklúzie alebo častice druhej fázy a dutiny. Všetky tieto miesta súvisia so zložitou a premenlivou mikroštruktúrou materiálu. Ak je možné zlepšiť mikroštruktúru po tepelnom spracovaní, možno do určitej miery zlepšiť únavovú pevnosť materiálu skrutky.

2. Vplyv oduhličenia na únavovú pevnosť

Dekarbonizácia povrchu skrutky zníži povrchovú tvrdosť a odolnosť skrutky proti opotrebovaniu po ochladení a výrazne zníži únavovú pevnosť skrutky. V norme GB/T3098.1 existuje test oduhličenia na výkon skrutiek a je špecifikovaná maximálna hĺbka oduhličenia. Pri analýze príčin zlyhania skrutiek náboja 35CrMo sa zistilo, že na mieste spojenia závitu a tyče bola oduhličená vrstva. Fe3C môže reagovať s O2, H2O a H2 pri vysokých teplotách, aby sa znížil obsah Fe3C v materiáli skrutky, čím sa zvýši feritová fáza materiálu skrutky, zníži sa pevnosť materiálu skrutky a ľahko sa spôsobia mikrotrhliny. V procese tepelného spracovania musí byť teplota ohrevu dobre kontrolovaná a súčasne musí byť na vyriešenie tohto problému použitý regulovateľný ohrev na ochranu atmosféry.

3. Vplyv tepelného spracovania na únavovú pevnosť

Koncentrácia napätia na povrchu skrutky zníži jej povrchovú pevnosť. Keď je vystavený striedavým dynamickým zaťaženiam, proces mikrodeformácie a obnovy bude naďalej prebiehať v časti vrubu s koncentráciou napätia a napätie, ktoré dostáva, je oveľa väčšie ako v časti bez koncentrácie napätia, takže je ľahké viesť k vznik únavových trhlín.

Spojovacie prvky sú tepelne spracované a temperované, aby sa zlepšila mikroštruktúra, a majú vynikajúce komplexné mechanické vlastnosti, ktoré môžu zlepšiť únavovú pevnosť materiálu skrutiek, primerane kontrolovať veľkosť zŕn, aby sa zabezpečila energia nárazu pri nízkej teplote, a tiež získať vyššiu rázovú húževnatosť. Rozumné tepelné spracovanie na zjemnenie zŕn a skrátenie vzdialenosti medzi hranicami zŕn môže zabrániť únavovým trhlinám. Ak je v materiáli určité množstvo fúzov alebo druhých častíc, tieto pridané fázy môžu do určitej miery zabrániť rezidentskému sklzu. Sklz pásu zabraňuje iniciácii a rozširovaniu mikrotrhlín.

2. Kaliace médium a procesné médium na tepelné spracovanie

Automobilové spojovacie prvky s vysokou pevnosťou majú rad technických vlastností: vysoko presná trieda; v náročných prevádzkových podmienkach bude odolávať vplyvom silného chladu a extrémnych teplotných rozdielov po celý rok spolu s hostiteľom a odolávať erózii vysokých a nízkych teplôt; statickým zaťažením, dynamickým zaťažením, preťažením, koróziou ťažkých zaťažení a médií prostredia bude okrem pôsobenia axiálneho predťahového ťahového zaťaženia vystavený aj dodatočným ťahovým striedavým zaťaženiam, priečnym šmykovým striedavým zaťaženiam alebo kombinovaným ohybovým zaťaženiam počas práce Niekedy je tiež vystavený nárazovému zaťaženiu; dodatočné priečne striedavé zaťaženia môžu spôsobiť uvoľnenie skrutiek, axiálne striedavé zaťaženia môžu spôsobiť únavové lomy skrutiek a axiálne ťahové zaťaženia môžu spôsobiť oneskorené zlomenie skrutiek, ako aj podmienky vysokej teploty. Tečenie skrutiek atď.

Veľký počet zlyhaných skrutiek naznačoval, že boli zlomené pozdĺž prechodu medzi hlavou skrutky a šachta počas služby; boli stiahnuté pozdĺž spojenia závitu skrutky šachta a šachta; a pozdĺž závitovej časti boli posuvné spony. Metalografická analýza: Na povrchu a jadre svorníka je viac nerozpusteného feritu a nedostatočná austenitizácia počas kalenia, nedostatočná pevnosť matrice a koncentrácia napätia sú jedným z dôležitých dôvodov zlyhania. Z tohto dôvodu je veľmi dôležitým článkom na zabezpečenie spevnenia prierezu skrutky a rovnomernosti konštrukcie.

Funkciou kaliaceho oleja je rýchlo odobrať teplo rozžeraveným kovovým skrutkám a znížiť ich na teplotu transformácie martenzitu, aby sa získala martenzitická štruktúra s vysokou tvrdosťou a hĺbka vytvrdenej vrstvy. Zároveň musí brať do úvahy aj zníženie deformácie skrutiek a prevenciu Cracked. Preto je základnou charakteristikou kaliaceho oleja „charakteristika chladenia“, ktorá sa vyznačuje rýchlejšou rýchlosťou chladenia v štádiu vysokej teploty a pomalšou rýchlosťou ochladzovania v štádiu nízkej teploty. Táto charakteristika je veľmi vhodná pre požiadavky na kalenie legovanej konštrukčnej ocele ≥ 10.9 skrutiek s vysokou pevnosťou.

Olej na rýchle ochladzovanie spôsobuje počas používania tepelné rozkladné, oxidačné a polymerizačné reakcie, čo vedie k zmenám chladiacich charakteristík. Stopová vlhkosť v oleji vážne ovplyvní chladiaci výkon oleja, čo vedie k zníženiu jasu a nerovnomernej tvrdosti spojovacích prvkov po kalení. Vytvárajte mäkké škvrny alebo dokonca tendenciu praskať. Štúdie ukázali, že problémy s deformáciou spôsobené kalením oleja sú čiastočne spôsobené vodou v oleji. Okrem toho obsah vody v oleji tiež urýchľuje emulgáciu a znehodnocovanie oleja a podporuje zlyhanie aditív v oleji. Keď je obsah vody v oleji väčší alebo rovný 0.1 %, keď sa olej zahreje, voda zhromaždená na dne olejovej nádrže môže náhle zväčšiť svoj objem, čo môže spôsobiť pretečenie oleja z ochladzovacej nádrže a spôsobiť požiar.

Pre rýchly kaliaci olej používaný v kontinuálnej pásovej peci je možné na základe údajov o charakteristikách kalenia nazhromaždených v 3-mesačnom intervalovom teste stanoviť stabilitu a charakteristiky kalenia oleja, určiť vhodnú životnosť kalenia. oleja a predpovedajú výkon kaliaceho oleja. Problémy súvisiace so zmenami, čím sa znižuje prepracovanie alebo straty odpadu spôsobené zmenami vlastností kaliaceho oleja, čo z neho robí konvenčnú metódu kontroly výroby. Hĺbka kalenia priamo ovplyvňuje kvalitu svorníka po tepelnom spracovaní. Keď je kaliteľnosť materiálu zlá, rýchlosť chladenia chladiaceho média je pomalá a veľkosť skrutky je veľká, jadro skrutky nemôže byť počas kalenia úplne zakalené na martenzit. Organizácia znižuje úroveň pevnosti oblasti srdca, najmä medzu klzu. To je samozrejme veľmi nevýhodné pre skrutky, ktoré znášajú rovnomerne rozložené ťahové napätie pozdĺž celého prierezu. Nedostatočná prekaliteľnosť znižuje pevnosť. Metalografické skúmanie zistilo, že v jadre sú proeutektoidné feritové a sieťované feritové štruktúry, čo naznačuje, že je potrebné posilniť kalenie svorníka. Ako všetci vieme, existujú dva spôsoby zvýšenia kaliteľnosti, aby sa zvýšila teplota kalenia; zvýšiť kaliteľnosť kaliaceho média, čo môže účinne zvýšiť hĺbku kalenia svorníka.

Houghto-Quench má špeciálne vyvinutý olej na rýchle kalenie na báze pôvodného stredne rýchleho kaliaceho oleja Houghto-Quench G. Houghto-Quench K2000 ďalej zlepšil svoju kaliacu schopnosť a je obzvlášť vhodný na použitie pri kalení a chladení spojovacích prvkov. Vyhovujúca hĺbka vytvrdnutia.

Stupeň parného filmu rýchleho kalenia oleja je krátky, to znamená, že vysokoteplotný stupeň oleja sa rýchlo ochladí. Táto vlastnosť prispieva k získaniu hlbšej vytvrdenej vrstvy pre oceľ 10B33 a 45 ≤ skrutky M20 a matice M42, zatiaľ čo pre ocele SWRCH35K a 10B28 sa zmenšuje iba vtedy, keď je hrúbka menšia alebo rovná hrúbke skrutiek M12 a matíc M30 jadra a tvrdosť povrchu majú malý rozdiel. Z analýzy rozloženia rýchlosti ochladzovania, okrem rýchleho ochladzovania potrebného v stredno- a vysokoteplotných štádiách, má rýchlosť ochladzovania oleja pri nízkej teplote väčší vplyv na hĺbku vytvrdenej vrstvy. Čím vyššia je rýchlosť ochladzovania pri nízkej teplote, tým hlbšia je vytvrdená vrstva. To je veľmi výhodné, aby vysokopevnostné spojovacie prvky znášali zaťaženie rovnomerne po celej sekcii a je potrebné získať približne 90 % martenzitovej štruktúry pred popúšťaním v zakalenom stave. Hodnotiace indikátory zahŕňajú takmer 20 indikátorov, ako je bod vzplanutia, viskozita, číslo kyslosti, odolnosť voči oxidácii, zvyškový uhlík, popol, kal, rýchlosť chladenia kalením a jas kalenia.

Pre skrutky väčších rozmerov je hlavným riešením ochladzovacie činidlo PAG, ktoré spĺňa požiadavky na kalenie väčšiny produktov. Ochladzovacie činidlo PAG je v zóne premeny martenzitu v štádiu varu a rýchlosť ochladzovania je vysoká a existuje väčšie riziko. Dá sa to upraviť sústredením. Rýchlosť chladenia pri kľúčovom indexe je asi 300 ℃. Čím nižšia je rýchlosť ochladzovania v tomto teplotnom bode, tým silnejšia je schopnosť zabrániť vzniku trhlín pri kalení a tým vhodnejšie druhy ocele. Stabilita rýchlosti konvekčného chladenia počas používania je najdôležitejším faktorom na zabezpečenie kvality ochladzovania.

Na vzorkách skrutiek so skorým porušením je možné vidieť, že na závitoch zlomených svorníkov v blízkosti lomu sú trhliny. Hlavným dôvodom je, že skrutky sú nesprávne navinuté. Spôsobené skladaním; V spodnej časti závitu sú tiež viditeľné mikrotrhliny rôznych hĺbok a obrábaním vytvorený nádor vytvára oblasť koncentrácie napätia. Norma GB/T5770.3-2000 „Špeciálne požiadavky na skrutky, skrutky a čapy s povrchovými chybami na spojovacích prvkoch“ stanovuje, že záhyby, ktoré nie sú väčšie ako štvrtina výšky profilu závitu nad priemerom stúpania namáhaných skrutiek, sú povolené Prehýbanie a vybudovanie dna závitu nie sú povolené chyby a skladanie je jednou z hlavných príčin zlomenia skrutky. Použitie Houghtonovho extrémne tlakového maziva na spracovanie závitov skrutiek môže účinne predchádzať vytváraniu okrajov a znižovať koncentráciu napätia, čím pomáha zlepšiť únavovú životnosť skrutky.

3. Povrchová ochrana a vývoj technológie automobilových spojovacích prvkov

Upevňovacie prvky na automobiloch, najmä upevňovacie skrutky, rúrkové svorky, elastické svorky atď., sú počas používania v extrémne drsnom prostredí a zvyčajne sú vážne skorodované a dokonca je ťažké ich rozobrať v dôsledku hrdze. Preto musia mať spojovacie prvky dobré antikorózne vlastnosti. Najbežnejšími metódami, ktoré sa v súčasnosti používajú, sú elektrogalvanizácia, zliatina zinku a niklu, fosfátovanie, černenie a úprava povrchu dakrometom. Vzhľadom na obmedzenie obsahu šesťmocného chrómu v povrchovej úprave spojovacích materiálov pre automobilový priemysel nespĺňa normy smerníc o ochrane životného prostredia a výrobky obsahujúce škodlivé látky sa nesmú dostať na trh, čo predstavuje bezprecedentne vysoké inovatívne schopnosť automobilového spojovacieho materiálu povrchová úprava Štandardné environmentálne požiadavky.

1. Zinkovo-hliníkový náter Geomet na vodnej báze

Nová technológia povrchovej úpravy šetrná k životnému prostrediu – vločkový zinkovo-hliníkový náter Geomet, Enoufu Group vyvinula kompletnú technológiu založenú na viac ako 30-ročných skúsenostiach s technológiou povrchovej úpravy DACROMET proti korózii a po rokoch výskumu a vývoja. Nová technológia povrchovej úpravy chrómom --- GEOMET.

Antikorózny mechanizmus, štruktúra fólie ošetrená Gummetom je tiež rovnaká ako fólia ošetrená Dacrometom. Kovové pláty sa prekrývajú vo vrstvách, aby vytvorili film kombinovaný s lepidlom na báze kremíka na pokrytie substrátu.

Výhody Geomet: Vodivosť, vysoko pevný kovový plech robí skrutky Geomet vodivými. Prispôsobivosť farby, Geomet môže byť použitý ako základný náter pre väčšinu farieb vrátane galvanického pokovovania. Ochrana životného prostredia, roztok na vodnej báze, neobsahuje chróm, nevzniká odpadová voda a do ovzdušia sa nevypúšťajú žiadne škodlivé látky. Vynikajúca odolnosť proti korózii, hrúbka filmu len 6-8 μm, môže dosiahnuť test soľným sprejom viac ako 1000 hodín. Tepelná odolnosť, anorganický film a fólia neobsahuje vlhkosť. Proces krehnutia bez vodíka, proces elektrolytického nanášania bez obsahu kyselín, vyhýba sa krehnutiu vodíkom ako pri bežnom procese galvanizácie.

Stabilita koeficientu trenia je veľmi dôležitá pre montáž automobilových spojovacích prvkov. Vločkový zinko-hliníkový povlak na vodnej báze je riešením koeficientu trenia. Na báze zinkovo-hliníkového náteru je nanesený anorganický povrchový náter na vodnej báze s mazacou funkciou ---PLUS.

2. Technológia elektroforetického nanášania

V posledných rokoch niektoré spojovacie prvky niektorých automobilových spoločností po galvanickom pokovovaní používali namiesto pasivácie elektroforetický povlak. Zjednodušene povedané, princíp elektroforetického nanášania je „opačné pohlavie sa navzájom priťahuje“, čo je ako magnet. Anódová elektroforéza je pokrytá skrutkami na anóde a farba je negatívne nabitá; zatiaľ čo katódová elektroforéza je potiahnutá skrutkami na katóde, farba je kladne nabitá. Ako všetci vieme, elektroforetický náter je vysoko mechanizovaný, šetrný k životnému prostrediu a náterový film má vynikajúcu odolnosť proti korózii. Recyklujte a opätovne používajte vodné zdroje na zníženie emisií; posilniť regeneráciu ťažkých kovov s cieľom znížiť emisie; znížiť emisie VOC (prchavé organické zlúčeniny); znížiť spotrebu energie (voda, elektrina, palivo atď.) a splniť požiadavky na ochranu životného prostredia s cieľom znížiť náklady a zlepšiť kvalitu.

Používa sa na automobilové diely a spojovacie prvky už niekoľko rokov. Proces elektroforetického poťahovania je relatívne zrelý. Ide o produkt, ktorý nahrádza galvanické pokovovanie. PPGElect ropolyseal spojovací materiál špeciálny elektroforetický náterový materiál, EPll/SST 120~200h anódová elektroforéza, EPlll/SST 200~300h katódová elektroforéza, EPlV/SST 500~1000h katódová elektroforéza, katódová elektroforéza 1000h a ZiNC Rich povlak organický povlak bohatý na zinok (vodivý).

S rozvojom technológie sa na výrobnej linke okrem katódového elektroforetického povlaku s vynikajúcou odolnosťou proti korózii prakticky aplikovalo aj anodické elektroforetické povlakovanie s určitou odolnosťou voči poveternostným vplyvom a katódové elektroforetické povlakovanie s odolnosťou proti korózii hrán. V súčasnosti boli série elektroforetických náterov PPG schválené mnohými spoločnosťami vyrábajúcimi automobily a séria špecifikácií bola zmenená na jednotný štandard, S424 sa zmenil na S451, ako napríklad Ford WSS-M21P41-A2, S451; General Motors GM6047 kód G; Chrysler PS-7902 Mcthod C.

Výhody elektroforetického lakovania prispievajú k ochrane životného prostredia. Elektroforetický náter používa farbu na vodnej báze a pasivácia používa trojmocný chróm; zlepšiť odolnosť produktu proti korózii, vynikajúcu priľnavosť; bez otvoru pre zástrčku, bez závitu, rovnomerná hrúbka filmu, konzistentná hodnota krútiaceho momentu; tradičný proces galvanického pokovovania + pasivácia, test soľným sprejom dosahuje približne 144 hodín. Po prijatí zinkového fosfátovania + základného náteru bohatého na zinok + katódového elektroforetického procesu nanášania môže test soľným postrekom dosiahnuť viac ako 1000 hodín, ak sa prijme proces galvanizácie + katódové elektroforetické nanášanie, test soľným postrekom môže dosiahnuť viac ako 500 hodín

4, záver

V budúcnosti bude vývoj automobilových spojovacích prvkov viac personalizovaný, procesy tepelného spracovania budú výraznejšie v prevádzkových charakteristikách a inteligentné, zelené a ľahké technológie budú hrať dôležitú úlohu. Vývoj technológií a zariadení je základom pre rozvoj pokročilej výroby a stále je tu veľký priestor na rozvoj. Úloha zmenšiť priepasť s vyspelou úrovňou zahraničia je stále veľmi namáhavá, ťažká a dlhá.

Odkaz na tento článok : Analýza nového vývojového trendu technológie tepelného spracovania pre automobilové spojovacie prvky

Opätovné vydanie vyhlásenia: Ak neexistujú žiadne špeciálne pokyny, všetky články na tejto stránke sú pôvodné. Uveďte zdroj pre opätovnú tlač: https://www.cncmachiningptj.com

PTJ® je prispôsobený výrobca, ktorý poskytuje celý rad medených tyčí, mosadzné časti a medené diely. Bežné výrobné procesy zahŕňajú vysekávanie, razenie, medené práce, drôtové edm služby, leptanie, tvarovanie a ohýbanie, upchávanie, horúce kovanie a lisovanie, dierovanie a dierovanie, valcovanie a ryhovanie závitov, strihanie, viacvretenové obrábanie, vytláčanie a kovové kovanie a lisovanie. Aplikácie zahŕňajú zbernice, elektrické vodiče, koaxiálne káble, vlnovody, tranzistorové komponenty, mikrovlnné elektrónky, elektrónky do foriem a prášková metalurgia vytláčacie nádrže.

PTJ® je prispôsobený výrobca, ktorý poskytuje celý rad medených tyčí, mosadzné časti a medené diely. Bežné výrobné procesy zahŕňajú vysekávanie, razenie, medené práce, drôtové edm služby, leptanie, tvarovanie a ohýbanie, upchávanie, horúce kovanie a lisovanie, dierovanie a dierovanie, valcovanie a ryhovanie závitov, strihanie, viacvretenové obrábanie, vytláčanie a kovové kovanie a lisovanie. Aplikácie zahŕňajú zbernice, elektrické vodiče, koaxiálne káble, vlnovody, tranzistorové komponenty, mikrovlnné elektrónky, elektrónky do foriem a prášková metalurgia vytláčacie nádrže.

Povedzte nám niečo o rozpočte vášho projektu a očakávanom čase dodania. Vypracujeme s vami stratégiu, aby sme vám poskytli čo najefektívnejšie služby, ktoré vám pomôžu dosiahnuť váš cieľ, môžete nás kontaktovať priamo ( sales@pintejin.com ).

- 5 osové obrábanie

- Cnc frézovanie

- Cnc sústruženie

- Obrábací priemysel

- Proces obrábania

- Povrchová úprava

- Obrábanie kovov

- Obrábanie plastov

- Forma na práškovú metalurgiu

- Die Casting

- Galéria dielov

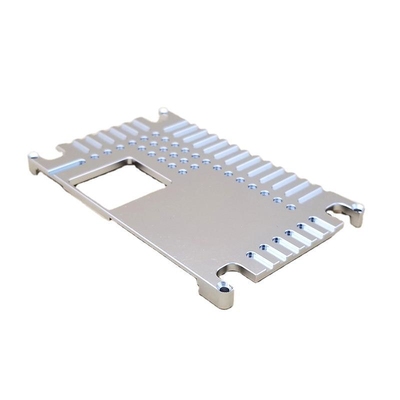

- Kovové diely pre automobily

- Časti strojov

- LED chladič

- Stavebné časti

- Mobilné diely

- Lekárske diely

- Elektronické súčiastky

- Obrábanie na mieru

- časti bicyklov

- Obrábanie hliníka

- Obrábanie titánu

- Opracovanie nehrdzavejúcej ocele

- Obrábanie medi

- Mosadzové obrábanie

- Obrábanie zo super zliatiny

- Obracanie

- UHMW obrábanie

- Jednostranné obrábanie

- Obrábanie PA6

- PPS obrábanie

- Teflónové obrábanie

- Inconel obrábanie

- Obrábanie nástrojovej ocele

- Viac materiálu